过滤机单元仿真培训系统

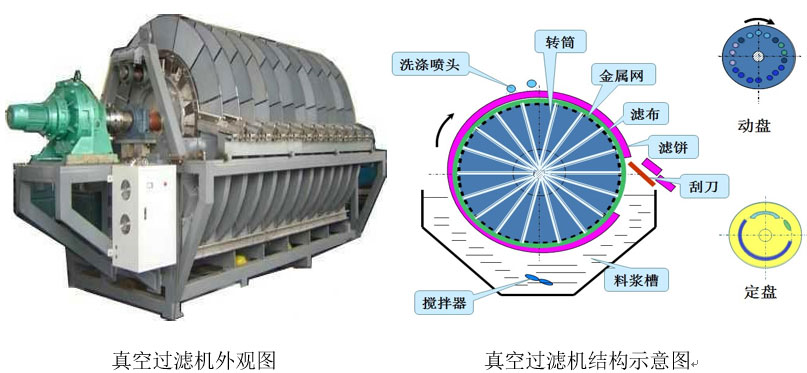

过滤系统是实现固液分离的操作单元。常见的过滤机有转筒式真空过滤机和带式真空 过滤机。本单元重点介绍滚筒式真空过滤机,其结构主要由转筒、分配头、滤浆槽等组成。

转筒被等分成许多彼此不相通的扇形格,并通过分配头分别与滤液罐、洗水 罐和压缩空气源相通。转筒回转时,扇形格内交替处于真空或加压状态。过 滤时,转筒的下半部浸入滤浆槽中。浸没于滤浆中的过滤面积约占全部面积 的30~40%。滤浆槽中设置有搅拌器,用以搅拌滤浆使之均匀。

转筒真空过滤机工作时,处于过滤区的扇形格浸入滤浆中,并与真空源相通, 滤液在负压作用下穿过滤布进入扇形格内,再经分配头上的管道排出。因脱 液洗涤区的扇形格内仍处于负压状态,故可将残余滤液吸尽,洗涤水由喷头喷 出,对滤渣进行冲洗。脱水区的扇形格也处于负压区,它使滤渣完全脱水干燥。 在滤渣剥离区内,其扇形格与压缩空气源相通,高压空气把已被吸干的滤渣吹松。 由于转筒的旋转,滤渣随同滤布在通过刮刀时,因机械力的作用使滤渣得到剥离。 这样便完成了一个过滤循环。下图是滚筒式真空过滤机工作原理图:

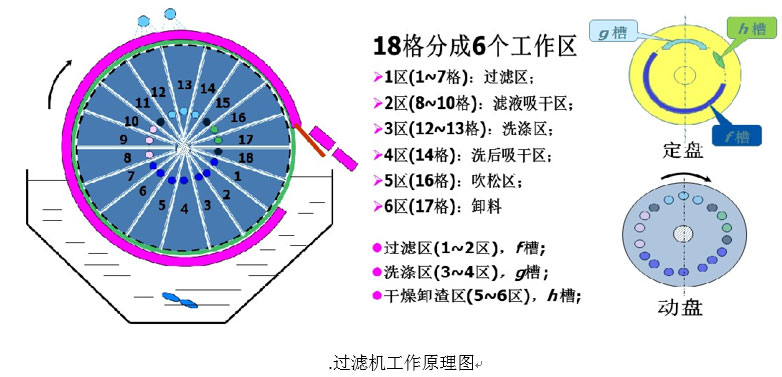

转筒由电动机通过传动机构驱动回转,转速为0.1~3转/分。每旋转一周, 对任何一部分表面来说,都顺次经历过滤、洗涤、吸干和去渣阶段。转筒 按不同的工艺操作也分为过滤区、脱液洗涤区、脱水区和滤渣剥离区这四 个区。当扇形格1开始进入滤浆内时,转动盘上相应的小孔道与固定盘上的 凹槽f相对,从而与真空管道连通,吸走滤液,图上扇形格1~7所处的位置称 为过滤区;扇形格转出滤浆槽后,仍与凹槽f相通,继续吸干残留在滤饼中的 滤液,扇形格8~10所处的位置称为滤液吸干区;扇形格转至12的位置时,洗 涤水喷洒于滤饼上,此时扇形格与固定盘上的凹槽g相通,经另一真空管道吸 走洗水。扇形格12~13所处的位置称为洗涤区;扇形格11对应于固定盘上凹槽f 与g之间,不与任何管道相连通,该位置称为不工作区。当扇形格由一区转入另 一区时,因有不工作区的存在,使操作区不致相互串通。扇形格14的位置称为吸 干区,15为不工作区。扇形格16~17与固定盘凹槽h相通,再与压缩空气管道相连 ,压缩空气从内向外穿过滤布而将滤饼吹松,随后由刮刀将滤饼卸除。扇形格16~ 17的位置称为吹松区及卸料区,18为不工作区。如此连续运转,整个转筒表面上便 构成了连续的过滤操作。

过滤系统单元的作用是使混合液中的固体提取出来,实现固、 液分离。过滤机按获得过滤推动力的方法不同,分为重力过滤器、 真空过滤机和加压过滤机三类。由于转筒真空过滤机操作连续、 自动、节省人力,生产能力大,被广泛用于石油、化工、冶金、 制药、制糖、选矿、食品及污水处理等工矿企业。

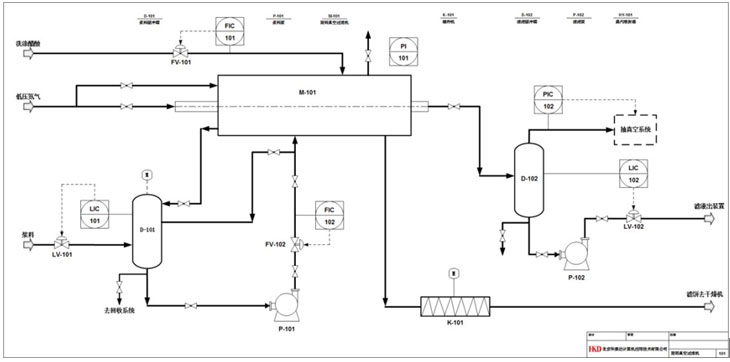

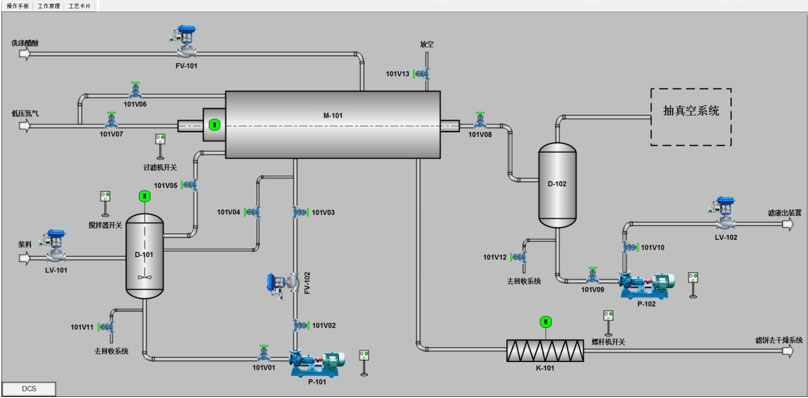

本过滤系统单元选取PTA装置的一部分,D-101接受从上游来的物料,通过P-101, 向M-101进料,从M-101溢流出的物料返回D-101。M-101的真空通过抽真空系统得以 实现。由于真空的存在,物料中的TA吸附到滤布上,喷淋醋酸与洗涤下来的杂质(Co、M n等),随着滤液一起进入D-102,再由P-102送到上游作母液使用;气相部分冷却后送至 下游处理,其中一部分用作M-101反吹气。由反吹气吹下的滤饼掉入K-101中。

工艺流程图如下:

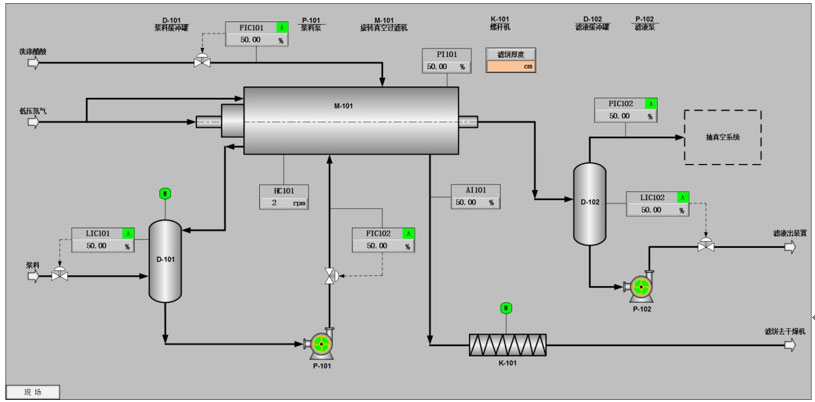

DCS站提供DCS自动控制和控制操作。模拟操作员级别的操作,以操作员级别进入DCS站。

过滤系统操作单元标准工艺流程仿真模型DCS站画面如下图:

现场站:提供装置现场的交互就地操作。

(1)二维现场站

过滤系统操作单元标准工艺流程仿真模型现场站画面如下图:

(2) 三维现场站

三维现场站可作为OTS(OperatorTrainingSimulator,操作仿真培训系统)现场选择方案,可实现3D环境漫游、交互操作、声色效果等功能。

主要包括3DFOD(FieldOperateDevices,现场操作站)的运行环境要求、界面与功能、操作说明等内容。 具体包括:3DFOD运行环境要求、界面、查找、连接、定位、协同、分数、设置、地图以及操作说明。

3DFOD作为OTS的组成之一,提高了对计算机显卡的要求。为了获得最佳的用户体验,建议在如下环境中运行:

内存:8GB

显卡配置:NvidiaGeForce8600GTS或更高

操作系统:Windows7/10

有线网卡:10/100/1000M

显示器:最佳效果1366*768