OTS 操作员仿真培训系统 加氢裂化仿真模型

加氢裂化属于石油加氢路线,是在催化剂存在下从外界补入氢气以提高油品 的氢碳比。加氢裂化实际上是加氢和催化裂化过程的有机结合,一方面能使重 质油品通过裂化反应转化为汽油、煤油和柴油等轻质油品,另一方面又可防止 像催化裂化那样生成大量焦炭,而且还可将原料中的硫、氯、氧化合物杂志通过 加氢除去,使烯烃饱和。

加氢裂化指在加氢反应过程中,原料油的分子有10%以上变小的那些加氢技术。 烷烃(烯烃)在加氢裂化过程中主要进行裂化、异构化和少量环化的反应。烷 烃在高压下加氢反应而生成低分子烷烃,包括原料分子某一处C-C的断裂、以及 生成不饱和分子碎片的加氢。烯烃加氢裂化反应生成相应的烷烃,或进一步发生 环化、裂化、异构化等反应。典型的化学反应有加氢脱硫、加氢脱氮、烯烃加氢饱和等。

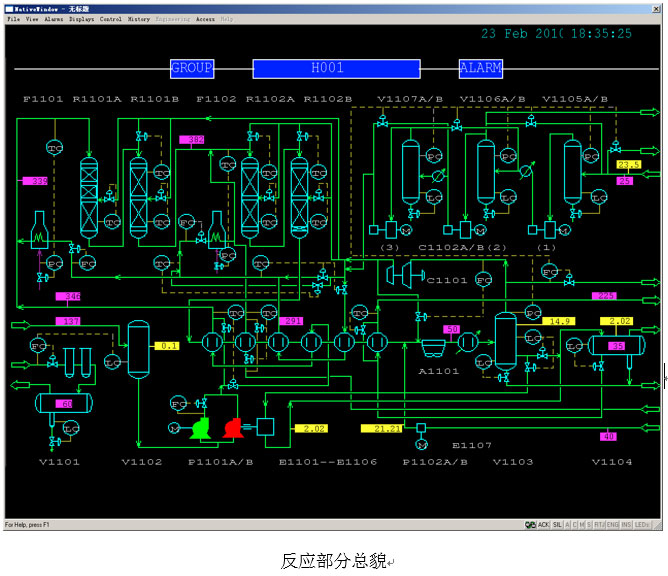

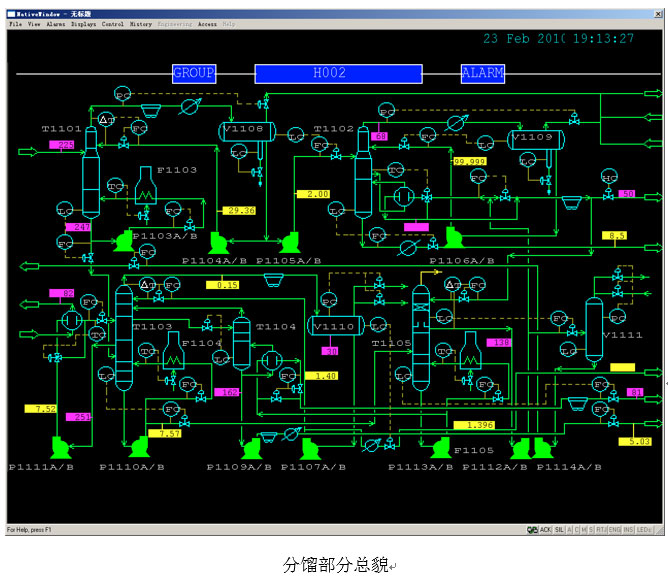

工艺流程包括反应部分和分馏部分。

原料油由厂罐区用泵送入装置,在进装置以前,应先进行初级过滤,原料油质量 对加氢裂化的操 作影响很大,要求原料油在贮存过程中用惰性气体保护以免与空 气接触,常减压装置的原料必须经过 严格脱盐、脱水,减压塔操作应保持适当的 拔出率,使减压馏分油金属含量、干点、残炭值及正庚烷 不溶物等符合原料规格要 求,直馏蜡油(VGO)和焦化蜡油(CGO)以一定的比例在流量和V1102 罐液 位 串级控制下,经过原料油过滤器 FI1101,除去原料油中的固体颗粒后进入原料油脱 水罐V1101,以 脱出游离水。从V1101 出来的原料油分为两路,一路在流量和原 料油缓冲罐 V1102 液面串级控制下经 E1108 与中段回流油换热,另一路在流量和 原料油缓冲罐 V1111 液面串级控制下经E1121 与柴油换 热,经E1122A/B 与尾油 换热后汇合进入自动反冲洗过滤器,然后分别进入原料油缓冲罐 V1102 和V 1111,然 后经加氢进料泵P1101A/B 升压在流量控制下先后经E1104A/B、E1101 与反应流 出物换 热;经原料油泵 P1114A/B 升压后进入E1102 与反应流出物换热。经换热后 的两路原料油混合,再与 第一循环氢加热炉F1101、第二循环氢加热炉F1102 出口的 循环氢混合,然后进入装有脱铁催化剂和 精制催化剂的精制反应器R1101A、B,进行加 氢精制反应,将原料中的硫、氮、氧等化合物转化为硫 化氢、氨和水,并除去金属杂质, 起到保护裂化催化剂的目的。R1101A的入口温度由调节F1101 的 燃料气量来控制, R1101B 催化剂床层入口温度由调节急冷氢量来控制,R1101B 出口设有采样器, 定期 取样分析精制油的氮含量,在操作中通过调节R1101A/B 的床层平均反应温度来调节精 制油的氮 含量小于 40ppm(重)。从R1101B 出来的加氢精制反应流出物用冷氢控制进 入装有抗氮裂化催化剂 的裂化反应器R1102A/B,精制油在高氢分压下通过四个催化剂床 层进行加氢裂化反应(断链、开 环、多环芳烃饱和等),放出大量热,反应温度必须严格 控制,各床层入口温度分别用调整床层间急 冷氢量来控制,在操作中通过调节床层间急冷氢 量来控制各床层等温升。R1102A、B 的平均反应温度 根据反应新鲜进料达 80%(V)转化 率这一要求来调节的,并尽可能的维持较低的反应温度,以延长 催化剂的寿命,获得最大的收率,并有助于控制反应。

分馏部分由一个脱丁烷塔和两个分馏塔组成,其作用是将反应流出物(低分油)分馏切割成液 化石油气、轻石脑油、重石脑油,航煤、柴油和加氢未转化油

工艺流程图画面:

现场站:提供装置现场的交互就地操作。

(1)二维现场站

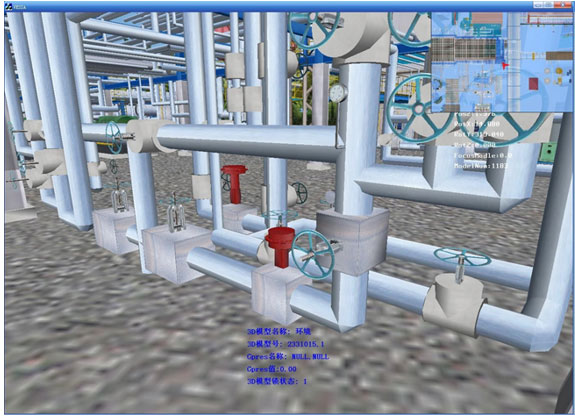

加氢裂化3D现场站画面如下图:

三维现场站可作为OTS(OperatorTrainingSimulator,操作仿真培训系统)现场选择方案,可实现3D环境漫游、交互操作、声色效果等功能。

主要包括3DFOD(FieldOperateDevices,现场操作站)的运行环境要求、界面与功能、操作说明等内容。具体包括: 3DFOD运行环境要求、界面、查找、连接、定位、协同、分数、设置、地图以及操作说明。

3DFOD作为OTS的组成之一,提高了对计算机显卡的要求。为了获得最佳的用户体验,建议在如下环境中运行:

内存:8GB

显卡配置:NvidiaGeForce8600GTS或更高

操作系统:Windows7/10

有线网卡:10/100/1000M

显示器:最佳效果1366*768