精馏塔单元仿真培训系统

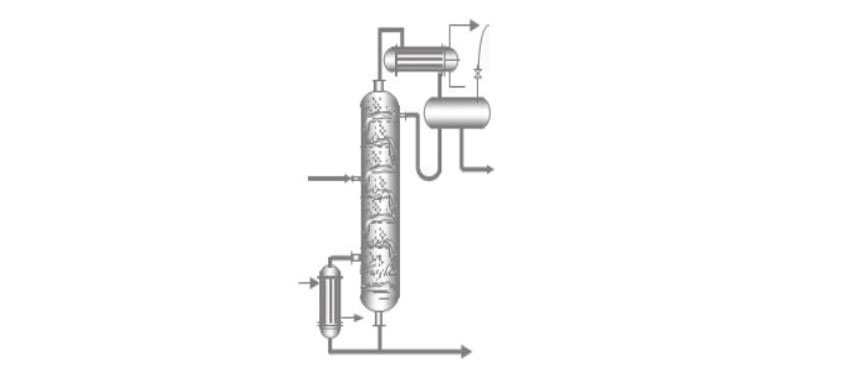

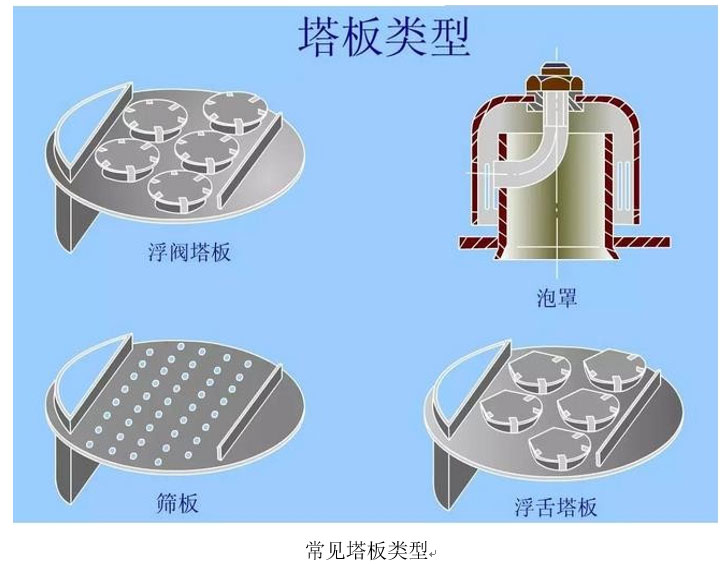

精馏塔是化工生产中分离液体混合物的典型单元设备。是 化工生产过程中主体设备之一。根据精馏塔塔内气液接触部件 的结构型式,可将精馏塔塔设备分为两类:板式塔和填料塔。

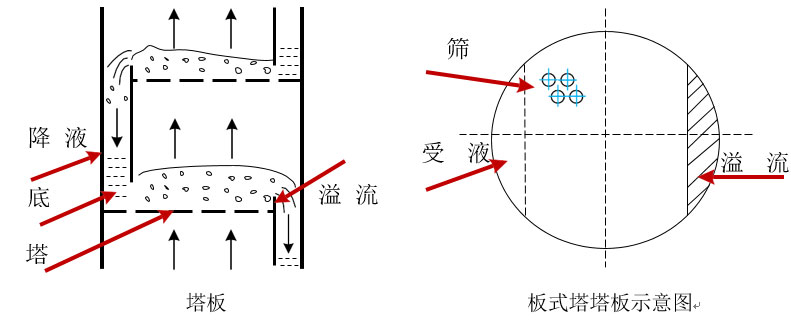

板式塔:塔内沿塔高度装有若干层塔板,相邻两板有一定的间隔距离。 塔内气、液两相在塔板上互相接触,进行传热和传质,属于逐级接触式塔设备。

本单元重点介绍板式塔。塔体为一圆式筒体,塔体内装有多层塔板。塔板设有气、液相通道,如筛孔及降液管、底隙、溢流堰等。

精馏是利用混合物中各组分挥发能力的差异,通过液相和气相的回流, 使气、液两相逆向多级接触,在热能驱动和相平衡关系的约束下,使得易 挥发组分(轻组分)不断从液相往气相中转移,而难挥发组分却由气相向 液相中迁移,使混合物得到不断分离。精馏过程中,传热、传质过程同时进 行。精馏塔原料从塔中部适当位置进塔,将塔分为两段,上段为精馏段,不 含进料,下段含进料板为提馏段,冷凝器从塔顶提供液相回流,再沸器从塔底 提供气相回流。气、液相回流是精馏重要特点。在精馏段,气相在上升的过程中, 气相轻组分不断得到精制,在气相中不断地增浓,在塔顶获轻组分产品。在提馏段, 其液相在下降的过程中,其轻组分不断地提馏出来,使重组分在液相中不断地被浓缩, 在塔底获得重组分的产品。

精馏塔的操作中经常遇到两种不正常的现象:液泛现象和漏液现象。液泛指的是在精馏塔中,由于各种原因造成液相堆积超过其所处空间范围。

液泛可分为降液管液泛、雾沫夹带液泛等。降液管液泛是指降液管内的液相堆积至上一层塔板。造成降液管液泛的原因主要有降液管底隙高度较低、 液相流量过大等。雾沫夹带液泛是指塔板上开孔空间的气相流速达到一定速度,使得塔板上的液相伴随着上升的气相进入上一层塔板。造成雾沫夹带 液泛的原因主要是气相速度过大。

漏液是指精馏塔塔板上的液层从板式塔筛孔往下块塔板流动的过程,塔板上升气量有关,上升气量少, 容易漏液。板式塔少量漏液不可避免,当塔板上升气速进一步降低时,漏液量增大,导致塔板上难以维 持正常操作所需的液面,无法操作,此漏液为严重漏液。

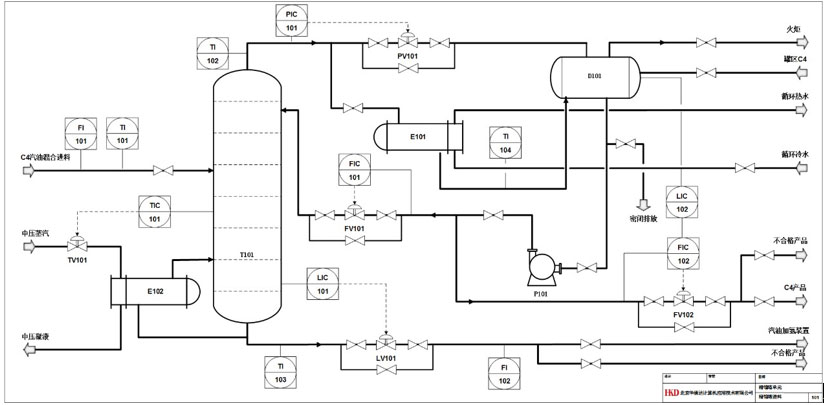

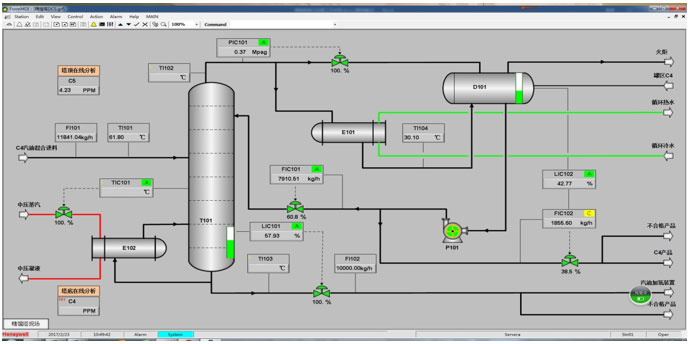

精馏塔操作在化工装置中是常见的一类分离单元操作。本精馏塔操作单元为乙烯装置脱 丁烷塔部分,来自脱丙烷塔底物流(C4混合组分)以及裂解汽油进入脱丁烷塔,脱丁烷 塔T101将碳四馏份与裂解汽油分离。脱丁烷塔T101操作压力0.39MPa,塔顶物料经脱丁 烷塔冷凝器E101,用循环冷却水冷却后,收集在脱丁烷塔顶回流罐D101中。该物料主要 成分混合碳四馏份。混合碳四馏份从回流罐流出后经脱丁烷塔顶回流/产品泵P101升压后, 分二股物流,一股物流作为脱丁烷塔回流,返回脱丁烷塔,另一股物流为混合碳四产品,可 以直接送到丁二烯抽提装置,亦可以送贮运装置混合碳四贮罐。脱丁烷塔D101塔底设置再沸 器E101,用蒸汽作为再沸器热源。塔底流出物料成分主要是碳五和比碳五更重要的组成(即裂 解未加氢汽油),塔底产品可以直接送至下游汽油加氢装置。

工艺流程图如下:

DCS站提供DCS自动控制和控制操作。模拟操作员级别的操作,以操作员级别进入DCS站。

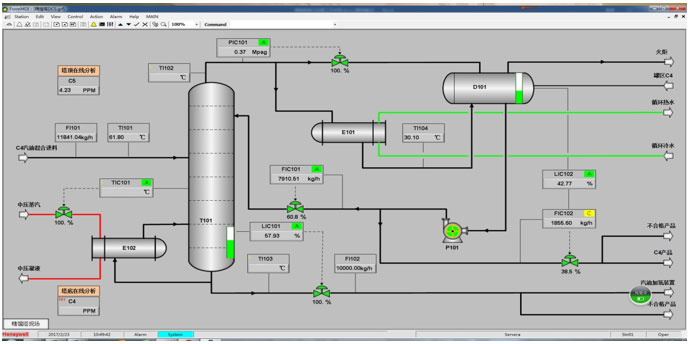

精馏塔操作单元标准工艺流程仿真模型DCS站画面如下图:

现场站:提供装置现场的交互就地操作。

(1)二维现场站

精馏塔操作单元标准工艺流程仿真模型现场站画面如下图:

三维现场站可作为OTS(OperatorTrainingSimulator,操作仿真培训系统)现场选择方案,可实现3D环境漫游、交互操作、声色效果等功能。

主要包括3DFOD(FieldOperateDevices,现场操作站)的运行环境要求、界面与功能、操作说明等内容。具体包括: 3DFOD运行环境要求、界面、查找、连接、定位、协同、分数、设置、地图以及操作说明。

3DFOD作为OTS的组成之一,提高了对计算机显卡的要求。为了获得最佳的用户体验,建议在如下环境中运行:

内存:8GB

显卡配置:NvidiaGeForce8600GTS或更高

操作系统:Windows7/10

有线网卡:10/100/1000M

显示器:最佳效果1366*768