简单控制单元仿真培训系统

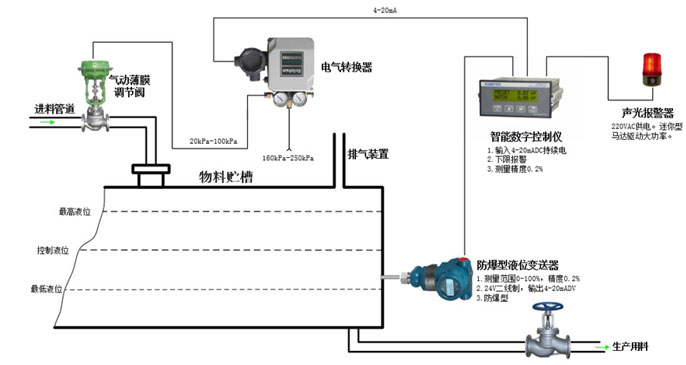

控制系统主要由变送器、控制器、执行器、被控对象等组成。

自动控制系统(automaticcontrolsystems)是在无人直接参与下可 使生产过程或其他过程按期望规律或预定程序进行的控制系统。自动控制 系统是实现自动化的主要手段。按控制原理的不同,自动控制系统分为开环控制系统和闭环控制系统。

开环控制系统:系统输出只受输入的控制,控制精度和抑制干扰的特性都比较差。 开环控制系统中,基于按时序进行逻辑控制的称为顺序控制系统;由顺序控制装置、检 测元件、执行机构和被控工业对象所组成。

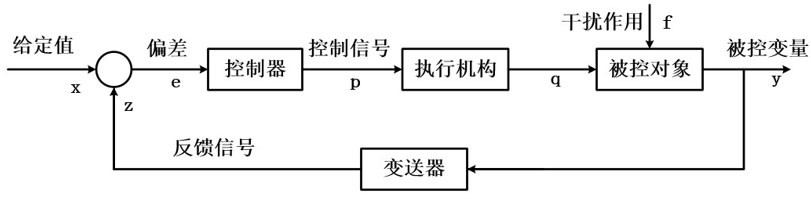

闭环控制系统:是根据系统输出变化的信息来进行控制,即通过比较系统行为(输出)与期望行为之 间的偏差,并消除偏差以获得预期的系统性能。在反馈控制系统中,既存在由输入到输出的信号前 向通路,也包含从输出端到输入端的信号反馈通路,两者组成一个闭合的回路。与开环控制系统相 比,它具有抑制干扰的能力,对元件特性变化不敏感,并能改善系统的响应特性。因此重点介绍闭 环控制系统,下图是自动控制系统方块图:

单回路反馈控制由四个基本环节组成,即被控对象(过程)、测量变送装置、控制器和控制阀(执行器)。

单回路反馈控制变量间的关系:

e=x-zp=f(控制规律,e)

q=f(调节规律,p)y=f(被控对象特性,f,q)z=f(变送规律,y)

简单控制系统有两个通道:控制通道(q-y)和扰动通道(f-y),由控制通道来克服扰动通道对y的影响。

简单控制系统分为两类:定值控制系统(x不变)和随动控制系统或伺服控制系统(x变化)。

自动控制系统已被广泛应用于人类社会的各个领域。在工业方面,对于冶金、化工、 机械制造等生产过程中遇到的各种物理量,包括温度、流量、压力、厚度、张力、速 度、位置、频率、相位等,都有相应的控制系统。

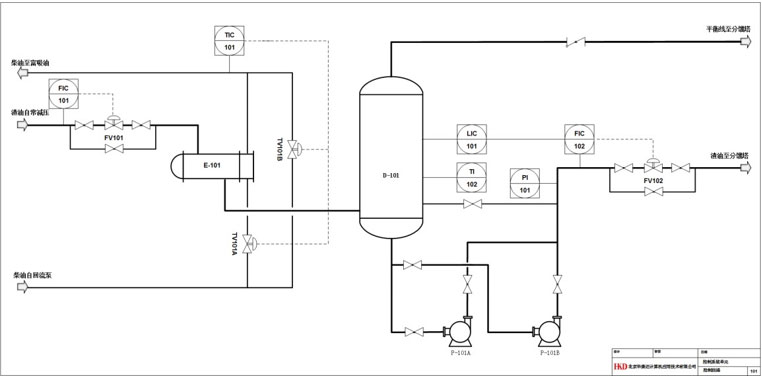

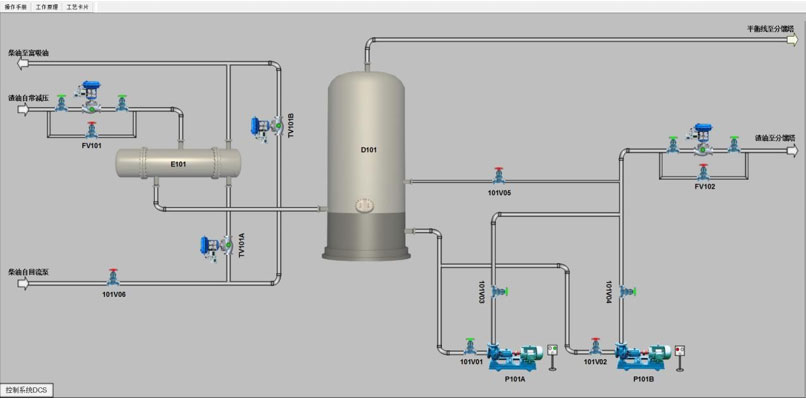

本控制系统单元选取延迟焦化装置的一部分,原料渣油自上游装置经流量控制阀 FV101进入原料换热器E101用于回收装置产品柴油热量,被加热后的渣油进入原 料缓冲罐D101。原料缓冲罐D101顶部与分馏塔连接。渣油由罐底渣油泵P101A/B 抽出,其流量经流量控制器FIC102调节控制送至下游装置。罐D101液位由液位控制 器LIC101串联流量控制器FIC102控制。

工艺流程图如下:

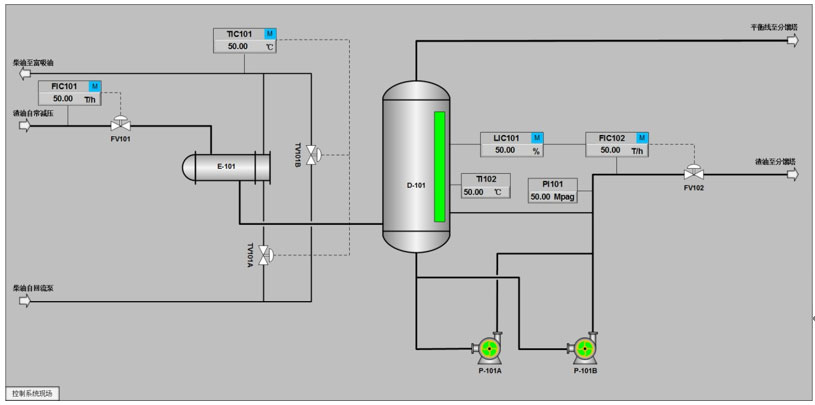

DCS站提供DCS自动控制和控制操作。模拟操作员级别的操作,以操作员级别进入DCS站。

控制系统操作单元标准工艺流程仿真模型DCS站画面如下图:

现场站:提供装置现场的交互就地操作。

(1) 二维现场站

控制系统操作单元标准工艺流程仿真模型现场站画面如下图:

(2) 三维现场站

三维现场站可作为OTS(OperatorTrainingSimulator,操作仿真培训系统)现场选择方案,可实现3D环境漫游、交互操作、声色效果等功能。

主要包括3DFOD(FieldOperateDevices,现场操作站)的运行环境要求、界面与功能、操作说明等内容。具体包括: 3DFOD运行环境要求、界面、查找、连接、定位、协同、分数、设置、地图以及操作说明。

3DFOD作为OTS的组成之一,提高了对计算机显卡的要求。为了获得最佳的用户体验,建议在如下环境中运行:

内存:8GB

显卡配置:NvidiaGeForce8600GTS或更高

操作系统:Windows7/10

有线网卡:10/100/1000M

显示器:最佳效果1366*768